|

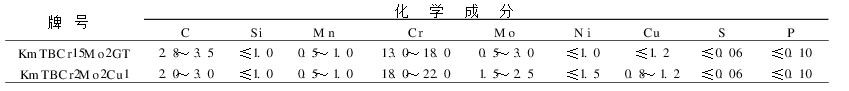

抛丸机叶片材质工艺 叶片是抛丸机中最易磨损的零件,也是机械行业消耗量很大的易损件,它的使用寿命对合金材料和资金的利用以及抛丸机的生产效率有很大影响。近年来,对高铬白口铸铁及其在抛丸机叶片上的应用进行了很多研究,使叶片的质量和性能有了较大提高。现将研究现状综述如下。 一、 叶片的失效形式 抛丸器主要由叶轮、定向套、分丸轮及叶片等组成。工作时,叶轮的转速高达2000r/min以上。大量弹丸通过分丸轮由叶片入口端抛入,使叶片受到弹丸的撞击。此后,弹丸一方面受哥氏惯性力的作用,以很大的正压力紧压在叶片上;另一方面在离心力作用下,以很高的速度向出口端运动。愈近出口端,弹丸在叶片上的正压力及向外运动的速度愈大。最后以60~80m/S,甚至更高的速度抛向被清理的工件表面。此外,在出口端叶片还以很高的相对速度与数量可观的反弹弹丸相撞击,承受很大的局部冲击应力。 由此可见,叶片在工作过程中,表面不仅与弹丸强烈摩擦而产生磨损,而且还受到弹丸的撞击而产生局部冲击应力。因此,叶片的主要失效形式为冲击磨损。冲击应力的作用加重了磨损过程,并使具有微观裂纹和铸造缺陷的叶片因断裂而失效。 弹丸的材质主要有白口铸铁丸和铸钢丸两种,它们对叶片的磨损过程有不同的影响。铁丸的硬度较高,但与叶片撞击时易碎裂,形成锐利的尖角。当其以很大的压力在叶片上移动时,叶片产生严重切削磨损;钢丸的硬度较低,但不易碎裂,能保持圆钝的外形,对叶片的切削作用要弱得多。因此,一般使用钢丸的叶片,其寿命比使用铁丸的长得多。 为了提高叶片抗冲击磨损的能力,要求材料不仅具有较高的硬度,还应具有足够的韧性。 二、 叶片材质及化学成分的选择 国内外对抛丸机叶片的材质大多选用高铬白口铸铁(Cr含量为13%~22%)。与低铬或中铬白口铸铁相比,它具有以下特性: (1)低、中铬白口铸铁中,共晶碳化物是M3C型,硬度较低(800~1100HV);而高铬白口铸铁中的共晶碳化物为M7C3型, 硬度高达1300~1800HV,具有更高的耐磨性; (2)低、中铬白口铸铁中的M3C型碳化物呈网状分布,割断了基体的连续性,降低了铸铁的韧性,而M7C3型碳化物呈块状,显著改善了基体的韧性; (3)基体组织可通过热处理而改变,有利于调整硬度和韧性,使之达到最佳匹配状态。 表1所列为用于制造叶片的高铬白口铸铁的牌号及化学成分。 其化学成分的确定原则是: (1)铬和碳的含量比控制在4.0~8.0。铬、碳是决定高铬铸铁组织和性能的主要元素,二者有较强的亲和力,能形成碳化铬,并固溶于奥氏体中,强化金属基体。铬和碳的含量之比决定了碳化物类型:该比值超过4.0时,几乎全部形成高硬度的M7C3型碳化物,从而提高材料整体的硬度和韧性。铬、碳含量还决定了高铬铸铁中碳化物的体积分数。碳化物的体积分数高,有助于提高抗磨性,但韧性下降。因此,含碳量大于310%的高铬铸铁多用于中、低应力磨损工况;而含碳量低于310%时,多用于高应力的冲击磨损工况。 抛丸机叶片寿命的研究现状 表1 两种高铬抗磨白口铸铁的牌号及化学成分  (2)为提高淬透性,可适当加入钼、铜等元素[8]。一部分钼进入碳化物,一部分溶入奥氏体。溶入奥氏体的钼和铜联合作用,提高淬透性的作用更大。钼含量最高可达3.0%。铜虽可提高淬透性,但它在奥氏体中的溶解度较小(约2.0%)。为防止游离铜在晶界析出,含铜量不宜超过1.2%。 (3)为增加耐磨性,可加入钒[9]、铌[10]等强碳化物形成元素。加入钒和铌,能形成非常稳定的VC、NbC,其硬度高达2600~2800HV,并能阻止奥氏体晶粒长大。 三、 对叶片显微组织的要求 高铬铸铁铸态显微组织为共晶碳化物M7C3+奥氏体及其转变产物。经硬化热处理后,显微组织为共晶碳化物+二次碳化物+马氏体+残余奥氏体。高铬铸铁的基体组织及碳化物对叶片耐磨性和韧性有很大的影响。 3.1 基体组织应满足叶片的工况要求 叶片热处理后的基体组织主要为马氏体+残留奥氏体。通过热处理使马氏体的含碳量及硬度满足叶片的工况要求。当使用铁丸时,叶片主要承受切削磨损,马氏体应有较高的含碳量,以保证足够的硬度。当使用钢丸时,叶片的失效主要是产生裂纹,引起材料剥落,故应适当降低马氏体中的含碳量,以提高韧性[1]。 关于残留奥氏体的作用,有人认为[4,11],它对抗磨材料的磨损特性产生有利的影响,残留奥氏体越多,韧性愈好。这是由于奥氏体具有阻止裂纹在碳化物间扩展的能力;也有人认为[12],叶片在受反复冲击的工况下工作,残余奥氏体在反复冲击下产生马氏体相变,促使基体产生裂纹及材料剥落。 国外一些工厂生产的高铬铸铁叶片,指出最耐磨的叶片是马氏体基体中含有小于5%的 残余奥氏体。残余奥氏体愈多,使用寿命愈短。这为提高叶片耐磨性提出了基体组织的要求。3.2 使碳化物定向排列或细化 当高铬铸铁的含铬量超过10%时,显微组织中的碳化物主要由连续性很小的M7C3型碳化物组成,这些碳化物镶嵌在基体中,有利于提高铸铁的韧 性。而碳化物的取向及大小,对高铬铸铁的耐磨性也有很大影响。改善其取向及大小的途径有两种:一是在铸造时,使铁水顺序凝固,获得定向排列的碳化物[1](见图1)。这种碳化物在垂直截面上的硬度为1989HV,明显高于纵向截面的硬度1450HV。当磨损面垂直于碳化物纤维方向时,具有较好的耐磨性。 另一种方法是在熔炼时进行变质处理,使碳化物在铸态下细化,经热处理后,再提高碳化物的圆整度,减弱对基体的割裂作用,从而有效地提高韧性。 有人选用RE2B2V对高铬铸铁叶片进行复合变质处理,其最佳匹配量为RE2Si2Fe:0.3%~0.6%(加入量),B:0.06%~0.08%,V:0.1%~0.3%,铸态试块的冲击值可达8~16J/cm2。 有人研究了稀土、钒、钛、硼多元素变质处理对高铬铸铁的影响。结果表明,碳化物呈团块状,孤立程度明显提高,尺寸也显著细化(见图2)。韧性提高60%~160%,磨损失重降低17%~47%,但硬度变化不明显。 有人用既含强烈形成碳化物的元素,又含强烈促进石墨化元素的材料进行变质处理,使晶粒细化,碳化物呈孤立状,硫和氧含量明显下降。因而其热处理后的冲击值高达8.3~13.2J。 (责任编辑:青岛恒辉机械) |